SKM - ELECTRICAL DISCHARGE MACHINE EDM

เครื่องแบบมาตราฐาน

Machine Features:

ข้อดีหลักประการหนึ่งของการตัดเฉือนด้วยไฟฟ้าคือช่วยให้สามารถตัดรูปร่างและความลึกได้หลากหลาย ซึ่งเป็นไปไม่ได้หรือเป็นไปได้ยากหากใช้วิธีการตัดเฉือนแบบเดิม ซึ่งรวมถึง Undercuts และมุมภายในที่เป็นรูปสี่เหลี่ยมจัตุรัสด้วย เครื่อง EDM เหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนขนาดเล็กและงานต้นแบบ เนื่องจากมีระดับความเที่ยงตรงสูง ตัวอย่างเช่น เทคนิคนี้มักใช้ในอุตสาหกรรมยานยนต์ ซึ่งต้องใช้ความแม่นยำระดับสูงในการผลิตส่วนประกอบเครื่องยนต์ที่มีความสลับซับซ้อน

ทำความรู้จักเครื่อง EDM

EDM หรือ Electrical Discharge Machining ปัจจุบันได้กลายเป็นวิธีการตัดวัสดุที่ได้รับความนิยมมากที่สุดในกระบวนการผลิต เพราะ EDM ช่วยให้สามารถตัดเฉือนวัสดุที่มีความแข็งสูงเป็นพิเศษได้ และสามารถผลิตรูปทรงที่ซับซ้อนได้ด้วยความแม่นยำสูง ความสามารถในการทำงานอัตโนมัติของเครื่อง EDM ตอบสนองความต้องการในการผลิตสมัยใหม่ ดังนั้น EDM จึงถูกนำไปใช้ในอุตสาหกรรมแม่พิมพ์เป็นส่วนใหญ่ และในการสร้างต้นแบบ อีกทั้งการถือกำเนิดของอุปกรณ์ควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) ทำให้เกิดเทคโนโลยี EDM ใหม่ ๆมากมายขึ้นมาอีกด้วย เช่น EDM แบบจมลึกตามแกนต่างๆ, Contouring EDM, Wire EDM และ EDM สำหรับงานกัด

หลักการทำงานของเครื่อง EDM

การนำวัสดุออกจากชิ้นงานโดยใช้ EDM เกิดขึ้นจากการปล่อยกระแสไฟอย่างรวดเร็ว ที่มีการเกิดขึ้นซ้ำระหว่างอิเล็กโทรด อิเล็กโทรดเหล่านั้นจะถูกแยกออกโดยใช้ของเหลวอิเล็กทริก จากนั้นแรงดันก็จะถูกส่งผ่านของเหลวอิเล็กทริก สิ่งสำคัญที่ควรต้องทราบคือ EDM จะทำงานได้ดีกับวัสดุที่นำไฟฟ้าเท่านั้น

อิเล็กโทรดตัวใดตัวหนึ่งทำหน้าที่เปลี่ยนรูปร่างให้เหมาะสมกับวัตถุประสงค์ที่แน่นอน อิเล็กโทรดนี้คืออิเล็กโทรดของชิ้นงานหรือ “แอโนด” อิเล็กโทรดอีกอันคืออิเล็กโทรดเครื่องมือหรือ "แคโทด" หลักการพื้นฐานของกระบวนการนี้คือ การกัดกร่อนของวัสดุด้วยประกายไฟที่ควบคุมได้ แต่อิเล็กโทรดทั้งสองนั้นจะต้องไม่สัมผัสกัน

การคายประจุไฟฟ้าทำให้วัสดุเกิดความร้อนสูง ซึ่งความร้อนนั้นจะนำไปสู่การหลอมละลายของวัสดุบางส่วน การไหลของของเหลวไดอิเล็กทริกอย่างสม่ำเสมอช่วยขจัดวัสดุส่วนเกินและยังช่วยในการระบายความร้อนระหว่างกระบวนการตัดเฉือนอีกด้วย

ข้อดีของเครื่อง EDM

- สามารถใช้ตัดเฉือนวัสดุใด ๆ ที่เป็นสื่อกระแสไฟฟ้าได้

- สามารถตัดเฉือนส่วนที่บอบบางได้ เช่น ใยหรือครีบโดยไม่ทำให้ชิ้นส่วนนั้นเสียรูป

- ผลิตชิ้นส่วนและแม่พิมพ์ที่ซับซ้อนได้อย่างแม่นยำ รวดเร็ว ในราคาที่ต่ำกว่าเดิม

- เป็นกระบวนการที่ปราศจากเสี้ยน

- ไม่มีการสัมผัสระหว่างเครื่องกับชิ้นงาน ชิ้นงานและวัสดุที่ละเอียดอ่อนจึงสามารถตัดเฉือนได้ง่ายโดยไม่ผิดเพี้ยน

- สามารถสร้างรูปร่างที่ซับซ้อนที่เครื่องมือทั่วไปไม่สามารถทำได้

- สามารถสร้างรูเล็ก ๆ ให้กับวัสดุได้

Machine Features:

CNC Series : Standard EDM S50 / S60 /S90

- แกน X. Y&Z ใช้มอเตอร์เซอร์โว AC

- การตัดเฉือนแบบหลายช่อง, การตัดเฉือน ORBIT-CUT และการตัดเฉือนแบบเกลียว

- เอ.ที.ซี. (เปลี่ยนเครื่องมืออัตโนมัติ) และการตัดเฉือนแกน C

- มุมวงกลมของประกายไฟต่ำกว่า 0.02 มม.

- ความหยาบผิวที่ดีที่สุด (Ra) ดีกว่า 0.1 µm

- การตัดเฉือน ORBIT-CUT แบบหลายด้านสำหรับแกน X, Y และ Z

- กระโดดด้วยความเร็วสูง

- ฟังก์ชันการตัดเฉือนรูปทรงซี่โครงแบบพิเศษ

Machine Specifications:

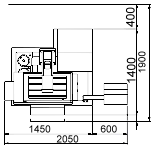

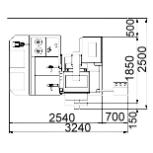

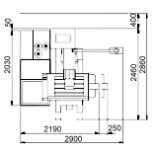

| Specification | S 50 | S 60 | S 90 |

|---|---|---|---|

| X, Y-Travel | 300 x 200 mm | 400 x 300 mm | 500 x 400 mm |

| Z-Travel | 300 mm | 300 mm | 300 (290) mm |

| Table Dimension | 600 x 360 mm | 660 x 380 mm | 820 x 500 mm |

| Work Tank Dimension | 720 x 460 x 260 mm | 900 x 560 x 300 mm | 1100 x 700 x 350mm |

| Max. Table-Quill Distance | 490 mm | 500 mm | 710 mm |

| Max. Electrode Weight | 30 kgs | 40 kgs | 60 kgs |

| Max. Table Loading | 600 kgs | 800 kgs | 1200 kgs |

| Dielectric Tank Capacity | 200 Litre | 400 Litre | 400 Litre |

| Filters | 2 PCS | 2 PCS | 3 PCS |

| Machine Weight | 1650 kgs | 1900 kgs | 2500 + 210 kgs |

| Machine Height | 2240 mm | 2260 mm | 2600 - 2330 mm |

| Nominal Current | 30A / 5A, 45A / 5A, 60A / 5A | 60A / 5A, 90A / 5A, 120A / 5A | |

| Input Voltage | 220 / 380 / 415 / 440V | 220 / 380 / 415 / 440V | |

| Connected Rating | 4KVA / 5.5KVA / 7KVA | 7KVA / 10KVA / 13KVA | |

| Max. Stock Removal Rate | 200 / 300 / 400 mm³ / min | 400 / 600 / 800mm³/min | |

| Best Surface Roughness | Ra ≦ 0.1μm | Ra ≦ 0.1μm | |

| Best Electrode Wear Rate | < 0.2% ( specific equip.< 0.1%) | < 0.2% ( specific equip.< 0.1%) | |

| Standard accessories | Additional Equipment | ||

| Precision Electrode Clamps | ATC (Auto Tool Change) | ||

| Piezoelectric Light | C-Axis | ||

| Work Fastening Tool Kit | "EROWA" Chuck-Swiss | ||

| Magnetic Induction Oil Nozzle Base | 3R System Chuck-Swedish | ||

| Operation Manuals | Di-Electric Cooler | ||

| M.F.D (Fine Mirror Finish) | Electric Oil | ||

| X, Y, Z Axis Linear Scales (1μm) | Permanent Magnetic Chuck | ||

| Automatic Fire Extinguisher | |||

| Charge Coupled Device (CCD) | |||

․ Networking monitoring CNC machine (option)